În lumea extrem de automatizată a ingineriei de ultra-precizie, unde sisteme complexe de urmărire cu laser și algoritmi sofisticați gestionează controlul mișcării, ar putea părea contraintuitiv faptul că precizia geometrică maximă se bazează încă pe unelte care datează din primele zile ale metrologiei. Cu toate acestea, pe măsură ce industria se adâncește în domeniile submicronice și nanometrice, rolul fundamental al uneltelor de precizie din granit - în special rigla dreaptă din granit cu precizie de gradul 00, echerul de granit și...granit tri pătrat—nu este doar susținută, ci amplificată. Aceste instrumente statice, pasive, sunt punctele de referință imuabile care validează performanța celor mai avansate sisteme dinamice.

Necesitatea acestor instrumente de referință din granit derivă dintr-un principiu fizic fundamental: stabilitatea termică și mecanică. Orice mașină proiectată pentru precizie ridicată trebuie să se asigure că planurile sale de măsurare și deplasarea liniară sunt corecte, drepte și perpendiculare. Atunci când producția modernă necesită o stabilitate dimensională care nu este afectată de fluctuațiile de temperatură sau de vibrațiile externe, materiale precum oțelul sau fonta - cu coeficientul lor relativ ridicat de dilatare termică (CTE) și capacitatea de amortizare scăzută - nu trec testul.

Granitul, pe de altă parte, oferă mediul ideal pentru stabilitate. Coeficientul său de debit termic (CTE) scăzut înseamnă că schimbările de temperatură provoacă o deviație dimensională minimă, ceea ce îl face materialul perfect pentru definirea unui plan de referință care rămâne previzibil. În plus, capacitatea sa inerentă de amortizare ridicată absoarbe rapid vibrațiile, prevenind vibrațiile și rezonanța pe care le-ar propaga uneltele metalice, ceea ce este esențial în laboratoarele de metrologie și în mediile de asamblare unde zgomotul ambiental este o provocare constantă.

Fundația liniarității: Riglă dreaptă din granit cu precizie de gradul 00

Măsurarea rectilinietății este piatra de temelie a metrologiei dimensionale. Fiecare ghidaj liniar, rulment cu aer și axă CMM se bazează pe o traiectorie dreaptă de mișcare verificabilă. Pentru aplicații cu adevărat solicitante, rigla dreaptă din granit cu precizie de gradul 00 devine autoritatea absolută.

Denumirea Grad 00 (sau echivalentul Gradului Master) semnifică cel mai înalt nivel de precizie realizabil în afara laboratoarelor naționale de standardizare. Acest nivel de precizie impune ca abaterea de liniaritate de-a lungul întregii muchii de lucru a riglei să fie măsurată în fracțiuni de micron. Atingerea acestui nivel de fidelitate geometrică necesită nu doar materialul ideal, ci și un proces de fabricație meticulos controlat.

Procesul de fabricație trebuie să respecte specificații internaționale stricte, cum ar fi standardele DIN, JIS, ASME sau GB. Aceste standarde globale dictează procedurile de testare, condițiile de mediu și toleranțele acceptabile. Pentru producătorii care deservesc clienți la nivel global - de la firme japoneze de semiconductori la constructori germani de mașini-unelte - capacitatea de a certifica o riglă dreaptă din granit în funcție de mai multe standarde simultan este o indicație a stăpânirii tehnice și a robusteții sistemului de calitate. Funcția acestei rigle este simplă: să ofere o linie pasivă, neschimbabilă, față de care poate fi mapată și compensată eroarea de rectilinie a unei axe dinamice a mașinii.

Definirea perpendicularității: Piața de granit și Piața Tri de granit

În timp ce liniaritatea dictează calitatea mișcării liniare, perpendicularitatea (sau pătratul) dictează geometria funcțională a mașinii. Intersecția axelor de mișcare (cum ar fi axele X și Y sau axa Z față de planul de bază) trebuie să fie exact la 90°. Orice abatere aici, cunoscută sub numele de eroare de pătrat, se traduce direct într-o eroare de poziționare, ceea ce agravează dificultatea realizării plasării precise a elementelor.

Echerul de granit și triecherul de granit sunt instrumentele principale folosite pentru a verifica acest unghi fundamental.

-

Echerul de granit este de obicei utilizat pentru a verifica perpendicularitatea axelor mașinii față de o placă de referință sau pentru a verifica perpendicularitatea componentelor în timpul asamblării. Geometria sa robustă în formă de L asigură menținerea celor două fețe de lucru la un unghi certificat de 90°.

-

Echerul triunghiular (sau echerul principal) din granit oferă o configurație geometrică unică cu trei fețe, permițând o verificare mai completă a geometriei cubice în cadrul unui cadru de mașină. Această configurație este utilă în special pentru stabilirea limitelor cubice ale CMM-urilor sau ale cadrurilor de mașini mari, asigurându-se că toate planurile sunt pătrate între ele și față de bază.

La fel ca rigla dreaptă, aceste echeruri trebuie să obțină certificarea de Grad 00, ceea ce impune ca unghiurile să fie exacte în intervalul de secunde de arc. Aceasta este o sarcină care depinde de stabilitatea supremă a materialului granit și de priceperea de neînlocuit a meșterilor artizani care utilizează decenii de experiență în procesul de lepuire manuală pentru a obține geometria finală, impecabilă a suprafeței.

Ecosistemul meșteșugăresc: Mai mult decât piatră

Autoritatea acestor instrumente de metrologie pentru granit nu rezidă doar în material, ci în întregul ecosistem care susține certificarea și fabricarea lor. Companiile care sunt lideri în acest domeniu înțeleg că precizia este o cultură, nu doar o specificație de produs.

Totul începe cu maeștrii artizani. În ateliere specializate și extrem de controlate, maeștrii șlefuirii de precizie au adesea treizeci sau mai mulți ani de experiență. Acești indivizi sunt pricepuți la utilizarea plăcilor de lepuire specializate și a compușilor abrazivi pentru a corecta manual imperfecțiunile microscopice, lucrând adesea la toleranțe pe care mâinile lor le pot detecta mai bine decât majoritatea senzorilor electronici. Cunoștințele lor acumulate le permit să obțină finisaje de suprafață care împing limitele planeității și rectilinietății, uneori ajungând până la scara nanometrică pentru cel mai neted finisaj absolut necesar aplicațiilor cu rulmenți cu aer. Această măiestrie umană este factorul principal de diferențiere în atingerea cerințelor stricte de Grad 00.

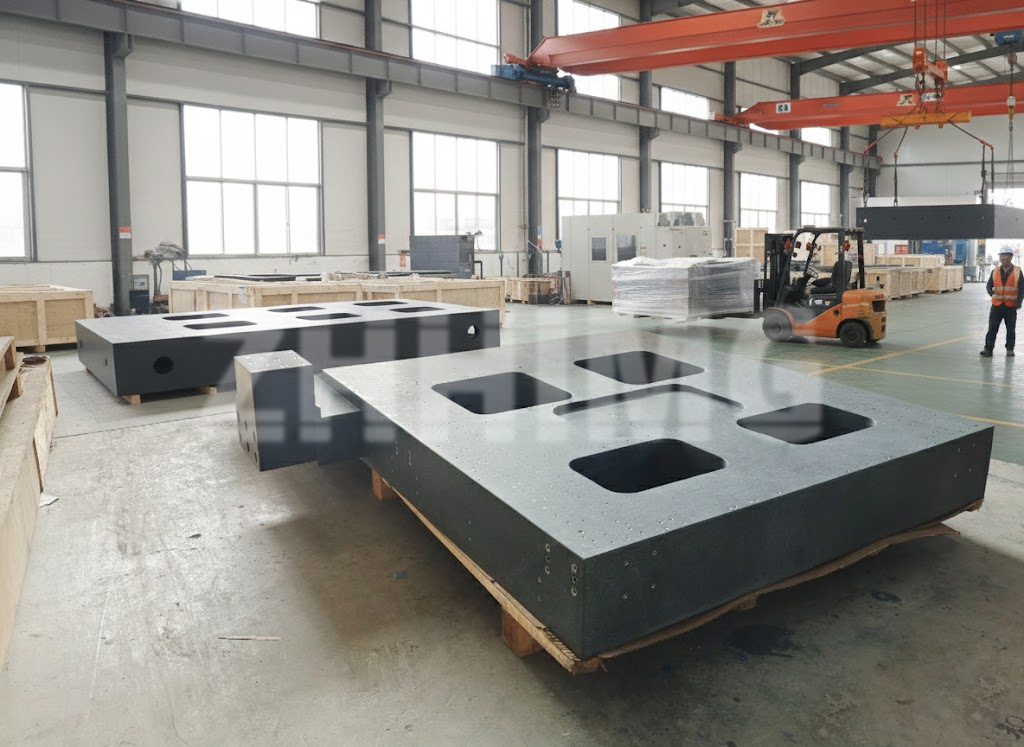

Această măiestrie este riguros auditată și verificată. Mediul de fabricație trebuie să fie în sine ultra-stabil, cu camere sterile cu climatizare controlată, fundații din beton antivibrații și echipamente de măsurare specializate, cum ar fi interferometre laser și nivele electronice, care sunt ele însele calibrate periodic și trasabile către laboratoarele naționale de standardizare. Acest angajament garantează că geometria certificată a componentei rămâne corectă din momentul în care părăsește fabrica.

Dependența de aceste instrumente străvechi, dar perfecționate, subliniază un adevăr profund în ingineria de ultra-precizie: urmărirea vitezei dinamice și a complexității computaționale trebuie să fie întotdeauna legată de o realitate geometrică statică, verificabilă. Rigla dreaptă din granit cu precizie de gradul 00, echerul din granit și echerul triunghiular din granit nu sunt relicve ale trecutului; ele sunt standardele necesare, de neclintit, care garantează integritatea geometrică a viitorului. Prin menținerea celei mai stricte respectări a standardelor DIN, JIS, ASME și GB, producătorii specializați se asigură că o bucată simplă de piatră rămâne cel mai sofisticat instrument disponibil pentru definirea adevărului dimensional.

Data publicării: 08 dec. 2025