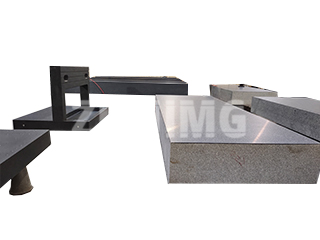

În lumea metrologiei de ultra-precizie, instrumentul de măsurare a granitului - cum ar fi o placă de suprafață, o riglă sau un echer - este referința planară absolută. Aceste instrumente, finisate cu măiestrie la mașină și lepuite manual, își datorează stabilitatea și precizia pietrei dense, îmbătrânite natural, din care sunt fabricate. Cu toate acestea, durata de viață și menținerea preciziei acestor instrumente critice nu sunt garantate; ele sunt rezultatul unor medii controlate și al unor practici operaționale meticuloase.

La ZHONGHUI Group (ZHHIMG®), recunoaștem că, deși granitul nostru de înaltă densitate oferă o fundație excepțională, mai mulți factori din partea utilizatorului influențează direct cât timp o unealtă de precizie își păstrează precizia certificată. Înțelegerea acestor elemente este esențială pentru protejarea investiției dumneavoastră.

Principalele amenințări la adresa longevității granitului

Degradarea unei platforme de măsurare din granit provine adesea din solicitări mecanice și de mediu, mai degrabă decât din defectarea materialului.

- Distribuția necorespunzătoare a sarcinii: Presiunea excesivă sau neuniformă, în special atunci când este concentrată pe o singură zonă a platformei, poate duce la uzură localizată sau chiar la deformări minore, pe termen lung. Acest lucru se observă adesea atunci când piesele grele sunt plasate în mod repetat în același loc, ceea ce face ca suprafața de lucru a componentei să își piardă planeitatea ideală.

- Contaminarea mediului: O singură așchie, așchii metalice sau particule de praf abraziv pot acționa ca șmirghelul între granit și piesa de prelucrat. Un mediu de lucru murdar nu numai că introduce imediat erori de măsurare, dar accelerează drastic uzura suprafeței granitului, reducând direct durata sa de viață precisă.

- Materialul piesei de prelucrat și calitatea suprafeței: Compoziția și finisajul materialului măsurat joacă un rol semnificativ în ratele de uzură. Materialele mai moi, precum cuprul și aluminiul, provoacă mai puțină abraziune, în timp ce materialele dure, în special fonta, pot supune granitul la o uzură mult mai mare. În plus, piesele de prelucrat cu o rugozitate slabă a suprafeței (un finisaj grosier) sunt predispuse la zgârieturi pe platforma de granit fin lepuită, deteriorând permanent planul de referință.

- Utilizare greșită și contact abraziv: Duritatea superficială inerentă scăzută a granitului, deși benefică pentru proprietățile sale nemagnetice și necorozive, îl face susceptibil la uzură prin frecare. Tehnici precum mișcarea excesivă înainte și înapoi a unei piese de prelucrat sau a unui instrument de referință pe suprafață - în loc de ridicare și plasare - introduc frecare care degradează rapid stratul superior al granitului. Aceasta confirmă regula: instrumentele de măsurare a granitului sunt instrumente, nu bancuri de lucru.

Fabricație de precizie: Obligativitatea utilajelor auxiliare

Crearea unui instrument de măsurare a granitului de înaltă calitate și precizie se bazează la fel de mult pe precizia utilajelor auxiliare de prelucrare, precum și pe piatra în sine.

Pentru a asigura precizia dimensională a produsului final, fiecare componentă a utilajelor de prelucrare a pietrei trebuie întreținută conform standardelor metrologice. Acest lucru necesită verificări repetate ale dimensiunilor ansamblului mașinii și respectarea strictă a practicilor tehnice din camera curată. Înainte de începerea oricărei prelucrări oficiale a pietrei, echipamentul trebuie supus unei perioade de probă pentru a confirma funcționarea normală. Funcționarea defectuoasă a mașinii nu numai că riscă deteriorarea, dar poate duce la risipa de granit valoros, selectat.

Întreținerea componentelor interne ale mașinii - de la cutia axului până la mecanismele de ridicare - este esențială. Lubrifierea trebuie aplicată cu precizie pe toate suprafețele de contact, inclusiv lagărele și ansamblurile șuruburilor de acționare, înainte de orice operațiune. Conexiunile trebuie să fie lipsite de urme sau bavuri, iar orice rugină sau contaminare internă trebuie curățată meticulos și tratată cu acoperiri antirugină pentru a preveni compromiterea procesului de rectificare de către corpuri străine.

Rolul critic al calității asamblării mecanice

Calitatea utilajelor folosite pentru prelucrarea granitului este direct legată de stabilitatea produsului final din granit. Acest lucru necesită o atenție riguroasă la detaliile de asamblare mecanică:

- Integritatea rulmentului și a etanșărilor: Rulmenții trebuie curățați temeinic pentru a îndepărta agenții antirugină și verificați dacă rotirea este lină înainte de asamblare. Forța aplicată în timpul instalării rulmentului trebuie să fie uniformă, simetrică și adecvată, evitând solicitările pe căile de rulare și asigurându-se că fața frontală este perpendiculară pe arbore. Garniturile trebuie presate paralel în canelurile lor pentru a preveni răsucirea, care ar introduce joc și instabilitate în mașina de prelucrare.

- Alinierea sistemelor de mișcare: Pentru componente precum sistemele de scripeți, axele trebuie să fie perfect paralele și aliniate pentru a preveni tensiunea neuniformă, alunecarea curelei și uzura accelerată - toate acestea duc la vibrații care compromit lepuirea precisă a granitului. În mod similar, planeitatea și contactul real al suprafețelor de îmbinare de pe conexiunile mașinii trebuie verificate și reparate dacă se detectează orice deformare sau bavuri.

În concluzie, instrumentul de măsurare a granitului este un standard de referință durabil, dar fin reglat. Durata sa de viață excepțională este rezultatul granitului negru ZHHIMG® de înaltă calitate, combinat cu un control strict asupra curățeniei operaționale, a manipulării corecte a pieselor de prelucrat și a întreținerii meticuloase a utilajelor de precizie, care îi conferă precizia finală, certificată.

Data publicării: 30 oct. 2025