În procesul de producție a bateriilor litiu-ion, procesul de acoperire, ca verigă cheie, afectează direct performanța și siguranța bateriilor. Stabilitatea platformei de control al mișcării mașinii de acoperire a bateriilor cu litiu joacă un rol decisiv în precizia acoperirii. Granitul și fonta, fiind materiale de platformă utilizate în mod obișnuit, diferența în ceea ce privește stabilitatea dimensională a acestora a atras multă atenție. Acest articol va analiza în profunzime îmbunătățirea semnificativă a stabilității dimensionale a granitului în comparație cu fonta pe platforma de control al mișcării mașinilor de acoperire a bateriilor cu litiu, prin intermediul proprietăților materialelor, datelor experimentale și cazurilor practice de aplicare.

Proprietățile materialelor determină baza stabilității

Fonta, ca material industrial tradițional, a fost odată utilizată pe scară largă în domeniul platformelor de control al mișcării datorită performanțelor sale excelente de turnare și avantajelor de cost. Cu toate acestea, materialele din fontă au defecte inerente. Structura sa internă conține o cantitate mare de grafit lamelar, ceea ce este echivalent cu fisuri interne și va reduce rigiditatea generală a materialului. Totodată, coeficientul de dilatare termică al fontei este relativ ridicat, aproximativ 10-12 ×10⁻⁶/℃. Sub acumularea de căldură generată de funcționarea pe termen lung a acoperirii cu baterii cu litiu, aceasta este predispusă la deformare termică. În plus, există o tensiune de turnare în interiorul fontei. În timp, eliberarea tensiunii va provoca modificări ireversibile ale dimensiunii platformei, afectând precizia acoperirii.

Granitul este un material natural format prin procese geologice de-a lungul a sute de milioane de ani. Structura sa cristalină internă este densă și uniformă și are o stabilitate inerentă ridicată. Coeficientul de dilatare liniară al granitului este de numai 0,5-8×10⁻⁶/℃, ceea ce reprezintă 1/2-1/3 din cel al fontei și este extrem de insensibil la schimbările de temperatură. Totodată, granitul are o textură dură, cu o rezistență la compresiune de până la 1.050-14.000 de kilograme pe centimetru pătrat. Poate rezista eficient impactului și vibrațiilor forțelor externe, oferind o fundație solidă și stabilă pentru platforma de control al mișcării. Nu există aproape nicio tensiune reziduală în interiorul său și nu va provoca modificări dimensionale din cauza eliberării de stres, asigurând stabilitatea dimensională a platformei din esența materialului.

Datele experimentale confirmă diferențele de performanță

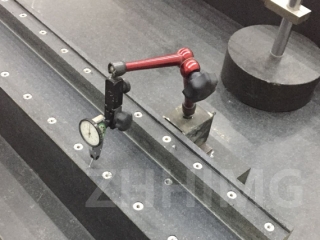

Pentru a compara vizual diferențele de stabilitate dimensională dintre granit și fontă, echipa de cercetare a efectuat un experiment special. Au fost selectate două platforme de control al mișcării ale mașinii de acoperire a bateriilor cu litiu, cu aceleași specificații, fabricate din granit, respectiv fontă, și testate în aceleași condiții de mediu. Experimentul a simulat scenariul real de lucru al mașinii de acoperire a bateriilor cu litiu. Prin funcționarea continuă a echipamentului, au fost monitorizate modificările dimensiunii platformei în diferite momente.

Rezultatele experimentale arată că, după o funcționare continuă timp de 24 de ore, din cauza căldurii generate de funcționarea echipamentului, temperatura suprafeței platformei din fontă a crescut cu aproximativ 15℃, rezultând o creștere de 0,03 mm a dimensiunii longitudinale a platformei. În aceleași condiții, variația dimensională a platformei din granit este aproape neglijabilă, iar intervalul de fluctuație dimensională este mai mic de 0,005 mm. După 1000 de ore de teste de îmbătrânire pe termen lung, din cauza eliberării de stres intern și acumulării deformării termice, eroarea de planeitate a platformei din fontă s-a extins de la 0,01 mm inițial la 0,05 mm. Eroarea de planeitate a platformei din granit este întotdeauna menținută în limita a 0,015 mm, iar avantajul stabilității dimensionale este evident.

Realizări remarcabile în aplicații practice

În producția propriu-zisă a unei mari întreprinderi producătoare de baterii cu litiu, se foloseau odată platforme de control al mișcării din fontă. Pe măsură ce timpul de funcționare al echipamentului creștea, precizia acoperirii scădea treptat, rezultând o grosime neuniformă a acoperirii, o consistență slabă a foilor de electrozi ai bateriei și o rată a produselor defecte de până la 8%. Pentru a rezolva această problemă, întreprinderea a înlocuit platformele de control al mișcării unor echipamente cu materiale din granit.

După înlocuire, stabilitatea dimensională a echipamentului a fost îmbunătățită semnificativ. Pe parcursul unui ciclu de producție de șase luni, mașina de acoperire care folosește o platformă de granit a menținut întotdeauna eroarea de grosime a stratului de acoperire în limita a ±2 μm, iar rata produselor defecte a fost redusă semnificativ la mai puțin de 3%. Între timp, deoarece platformele de granit nu necesită calibrare și întreținere de precizie la fel de frecvente ca platformele din fontă, acestea economisesc întreprinderilor o sumă semnificativă de costuri de întreținere a echipamentelor și timpi de nefuncționare în fiecare an și cresc eficiența producției cu peste 15%.

În concluzie, în aplicarea platformei de control al mișcării în mașinile de acoperire a bateriilor cu litiu, granitul, cu proprietățile sale remarcabile, depășește semnificativ fonta în ceea ce privește stabilitatea dimensională. Fie că este vorba de natura materialului, datele experimentale sau efectele aplicațiilor practice, granitul oferă o garanție fiabilă pentru producția de înaltă precizie și stabilitate a proceselor de acoperire a bateriilor cu litiu. Odată cu îmbunătățirea continuă a cerințelor de calitate a produselor în industria bateriilor cu litiu, platformele de control al mișcării din granit sunt destinate să devină alegerea principală în industrie.

Data publicării: 22 mai 2025