În domeniul canelării plachetelor semiconductoare, precizia este esențială. O bază de granit banală poate aduce un salt calitativ în performanța echipamentului de canelare! Ce „superputeri” ascunde, de fapt? De ce se spune că alegerea bazei de granit potrivite înseamnă că ai reușit pe jumătate? Astăzi, te vom duce să o dezvăluim în profunzime!

I. Rezistență inerentă: Cele trei „avantaje inerente” ale granitului

Rezistența seismică este la fel de stabilă ca Muntele Tai

Granitul are o densitate de până la 2.800-3.100 kg/m³, iar structura sa este la fel de densă ca o „fortăreață de piatră”. În mediul de vibrații de înaltă frecvență al canelurii napolitane (echipamentul canelează de peste 100 de ori pe minut), acesta poate absorbi peste 90% din energia vibrațiilor, la fel ca echiparea echipamentului cu „tehnologie neagră de absorbție a șocurilor”! Datele măsurate de la o anumită fabrică de așchii arată că, după utilizarea bazei de granit, amplitudinea fluctuațiilor capului de tăiere pentru canelare a scăzut de la 15 μm la 3 μm, iar marginile micro-canelurilor sculptate sunt netede ca o oglindă.

2. „Constituție rezistentă la căldură” Nu se teme de diferențele de temperatură

Materialele obișnuite „se extind și se deformează” la încălzire și „se contractă și se deformează” la răcire, însă coeficientul de dilatare termică al granitului este de doar 4-8×10⁻⁶/℃, ceea ce reprezintă doar 1/5 din cel al metalelor! Chiar dacă temperatura din atelier fluctuează brusc cu 10℃ în 24 de ore, deformarea sa este mai mică de 0,01 mm și poate fi aproape ignorată. Aceasta înseamnă că, indiferent de alternanța zilei și a nopții sau de funcționarea prelungită și generarea de căldură a echipamentului, baza de granit poate menține poziția fantei „nemișcată” tot timpul.

3. Rezistență indestructibilă la uzură

Duritatea Mohs a granitului atinge între 6 și 7, comparabilă cu cea a pietrei de cuarț, iar rezistența sa la uzură este de trei ori mai mare decât cea a oțelului obișnuit! Sub frecarea de înaltă frecvență pe termen lung a canelurii plachetelor, suprafața bazei se uzează cu greu. După ce o anumită turnătorie a folosit baze de granit timp de cinci ani, planeitatea s-a menținut în limita a ±0,5 μm/m la inspecție, iar precizia canelurii a rămas constantă, economisind o sumă semnificativă de costuri de calibrare și înlocuire a echipamentelor.

Ii. Adaptare precisă: Cum îndeplinește granitul diferitele cerințe de canelare?

Scena 1: Caneluri ultrafine (micro-caneluri sub 10 μm)

Cerință: Planeitate maximă

Avantajele granitului: Prin prelucrarea de înaltă precizie cu cinci axe, planeitatea poate fi controlată cu o precizie de ±0,5 μm/m, ceea ce înseamnă că pe o lungime de 1 metru, eroarea de înălțime este de 200 de ori mai mică decât cea a firului de păr! Asigurați-vă că distanța dintre capul de tăiere a canelurilor și napolitană este întotdeauna precisă, iar eroarea de lățime a micro-canelurilor sculptate nu depășește ±0,1 μm.

Scena 2: Canelarea de mare viteză pentru producția de masă

Cerință: Performanță superioară de absorbție a șocurilor

Avantajele granitului: Proprietățile sale naturale de amortizare din interior pot atenua rapid vibrațiile echipamentelor. După ce o anumită fabrică de panouri a introdus baze de granit, viteza de canelare a crescut cu 40%, iar rata de randament a crescut de la 85% la 96%, obținându-se o dublă recoltă în ceea ce privește eficiența producției și calitatea!

Scena 3: Caneluri în medii complexe (temperaturi ridicate/coroziune)

Cerințe: Rezistență la temperaturi ridicate și rezistență la coroziune

Avantajele granitului: Stabilitate chimică extrem de puternică, rezistență la coroziunea acidă și alcalină; Are un coeficient de dilatare termică scăzut și nu se deformează nici măcar la temperatura locală ridicată (150℃) în timpul canelării cu laser. O bază de granit utilizată într-un anumit laborator cu o soluție corozivă de canelare a fost utilizată continuu timp de trei ani, iar suprafața bazei a rămas intactă.

Iii. Cum să alegi o bază de granit „de înaltă calitate”?

Uitați-vă la densitate: Granitul cu o densitate ≥2800 kg/m³ are o structură mai compactă.

Verificați certificările: Asigurați-vă că recunoașteți certificări autorizate, cum ar fi ISO 9001 și CNAS, pentru a asigura calitatea.

Date de verificare: Producătorul este obligat să furnizeze rapoarte de testare privind coeficientul de dilatare termică (< 8×10⁻⁶/℃) și planeitatea (±0,5μm/m).

Test la fața locului: Atingeți baza. Un sunet clar indică faptul că nu există crăpături în interior. Dacă suprafața tactilă este netedă ca o oglindă, aceasta indică o precizie ridicată a procesării.

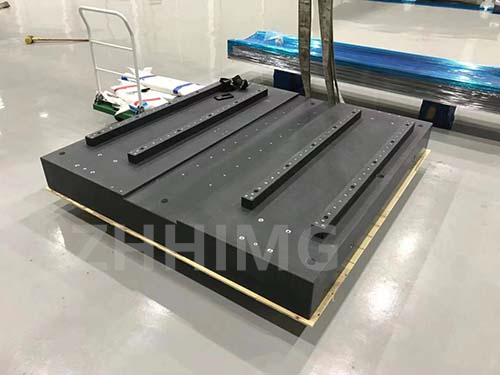

Concluzie: Alege granitul potrivit și câștigă jumătate din bătălie la canelare!

De la rezistența la șocuri și la căldură, până la rezistența la uzură, baza de granit, cu „frumusețea sa naturală” și „rezistența sa dură”, a devenit partenerul ideal pentru echipamentele de canelare a napolitanelor. În era actuală a producției de semiconductori, care urmărește precizia la nanoscală, o bază de granit de înaltă calitate nu este doar o investiție în echipamente, ci și o garanție pe termen lung pentru eficiența producției și calitatea produsului!

Data publicării: 17 iunie 2025