În industria auto, precizia dimensională a componentelor afectează direct performanța, siguranța și fiabilitatea întregului vehicul. De la componentele cheie ale motorului până la piesele de transmisie de precizie, fiecare abatere dimensională minoră poate declanșa o reacție în lanț, ducând la zgomote anormale, creșterea consumului de combustibil și chiar pericole pentru siguranța vehiculului. Instrumentele de măsurare din granit, cu proprietățile lor fizice unice și avantajele tehnice, au devenit instrumentele de bază pentru a asigura precizia dimensională maximă în procesul de fabricație a pieselor auto, punând o bază solidă pentru dezvoltarea de înaltă calitate a industriei auto.

Avantajele naturale ale instrumentelor de măsurare a granitului: fundația stabilității și preciziei

Granitul este un tip de piatră naturală format prin procese geologice de lungă durată. Cristalele sale minerale interne sunt dense, iar structura este densă și uniformă, ceea ce îi conferă performanțe remarcabile. În primul rând, granitul are un coeficient de dilatare termică extrem de scăzut, variind de obicei între 5 și 7×10⁻⁶/℃. Această caracteristică îl face aproape neafectat de schimbările de temperatură. În atelierele de fabricație a pieselor auto, căldura generată de funcționarea echipamentelor și fluctuațiile temperaturii mediului sunt destul de frecvente. Instrumentele de măsurare fabricate din materiale obișnuite pot cauza erori dimensionale din cauza dilatării și contracției termice, afectând precizia măsurării. Instrumentele de măsurare din granit pot menține stabilitatea dimensională atunci când temperatura se schimbă, asigurând fiabilitatea datelor de măsurare și oferind standarde de referință precise pentru prelucrarea componentelor.

În al doilea rând, duritatea ridicată și rezistența la uzură a granitului reprezintă un alt avantaj major al acestuia. Granitul cu o duritate Mohs de 6 până la 7 nu este predispus la uzură în timpul operațiunilor frecvente de măsurare. Fabricarea pieselor auto implică adesea un volum mare de lucrări de măsurare repetitive. Instrumentele de măsurare a granitului pot menține suprafețe de măsurare de înaltă precizie pe parcursul utilizării pe termen lung, reduc abaterile de măsurare cauzate de uzura sculelor, prelungesc durata de viață și reduc în același timp costurile de înlocuire a sculelor pentru întreprinderi. În plus, granitul are și performanțe excelente de amortizare a vibrațiilor, care pot absorbi eficient vibrațiile generate de funcționarea mașinilor-unelte și de transportul logistic în atelier, oferind un mediu stabil pentru procesul de măsurare, evitând interferențele vibrațiilor cu rezultatele măsurătorilor și asigurând acuratețea inspecției dimensionale.

Aplicații cheie ale instrumentelor de măsurare a granitului în fabricarea pieselor auto

În procesul de fabricație a motoarelor, instrumentele de măsurare din granit joacă un rol crucial. Precizia dimensională a componentelor de bază, cum ar fi blocul motor și chiulasa, afectează direct eficiența arderii și puterea. Platforma din granit, cu planeitatea sa extrem de ridicată (până la ±0,005 mm/m), oferă o referință precisă pentru detectarea planeității blocului cilindrilor și asigură etanșarea fiecărei suprafețe de îmbinare. Blocurile de etalonare din granit, stativele indicatoare cu cadran și alte instrumente pot măsura cu precizie parametri cheie, cum ar fi diametrul orificiului bolțului pistonului și dimensiunea fusului arborelui cotit, controlând strict eroarea la nivel micrometric pentru a asigura precizia asamblării și stabilitatea funcțională a motorului.

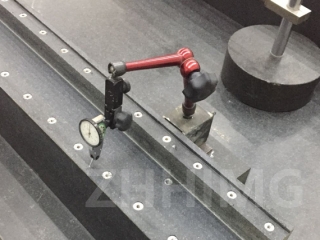

Instrumentele de măsurare din granit sunt, de asemenea, indispensabile în fabricarea componentelor sistemului de transmisie auto. Precizia profilului dintelui angrenajelor de transmisie, cilindricitatea pieselor arborelui și alți indicatori sunt direct legați de fluiditatea schimbării vitezelor și de eficiența transmisiei vehiculului. Instrumentul de măsurare de tip șină de ghidare din granit poate ghida sonda de măsurare pentru a scana cu precizie profilul dintelui angrenajului cu o liniaritate și o stabilitate extrem de ridicate, iar precizia de detectare a erorilor poate ajunge la ±0,002 mm. Cutiile pătrate din granit sunt utilizate pentru a detecta perpendicularitatea și paralelismul pieselor arborelui, asigurând precizia relației de asamblare dintre fiecare componentă și sporind fiabilitatea sistemului de transmisie.

În plus, în timpul procesului de fabricație a componentelor șasiului auto, cerințele de precizie dimensională pentru piese precum sistemul de suspensie și sistemul de direcție sunt la fel de stricte. Instrumentele de măsurare din granit măsoară și controlează cu precizie dimensiunile precum diametrul găurii, lățimea fantei și lungimea componentelor, asigurând interschimbabilitatea și precizia de asamblare a fiecărei părți a șasiului și oferind o garanție pentru stabilitatea și manevrabilitatea funcționării vehiculului.

Promovarea avansării producției de automobile către o precizie mai mare

Pe măsură ce industria auto se îndreaptă spre inteligență și electrificare, cerințele privind precizia componentelor devin din ce în ce mai stricte. Instrumentele de măsurare din granit, cu performanța lor stabilă și precizia remarcabilă, au devenit o armă cheie pentru întreprinderile producătoare de automobile pentru a îmbunătăți calitatea produselor și a spori competitivitatea pe piață. Prin utilizarea instrumentelor de măsurare din granit, întreprinderile pot controla cu strictețe dimensiunile componentelor, pot reduce rata de rebuturi, pot scurta ciclul de producție și pot îmbunătăți eficiența producției.

În viitor, odată cu avansarea continuă a tehnologiei de fabricație auto, instrumentele de măsurare a granitului vor fi, de asemenea, profund integrate cu tehnologia de măsurare digitală și sistemele automate de detectare, sporind și mai mult nivelul de inteligență și precizia măsurătorilor. De la vehiculele tradiționale pe combustibil la vehiculele cu energie nouă, instrumentele de măsurare a granitului vor continua să garanteze fabricația de precizie maximă a pieselor auto, promovând industria auto să se îndrepte către o dezvoltare de calitate superioară.

Data publicării: 08 mai 2025