Pentru producătorii și metrologii din America de Nord, de la centrele industriale ale Statelor Unite până la standardele exigente ale furnizorilor de plăci de granit din Canada, placa de granit este ancora definitivă a măsurării dimensionale. Acest instrument fundamental, fie că servește ca un simplu plan de referință, fie că este integrat ca o componentă critică în utilaje avansate, cum ar fi o placă CNC pentru plăci de granit, reprezintă o investiție semnificativă în controlul calității. Cu toate acestea, asigurarea acestei investiții necesită o înțelegere profundă a factorilor de cost, a nevoilor de întreținere și asigurarea unei calibrări corecte.

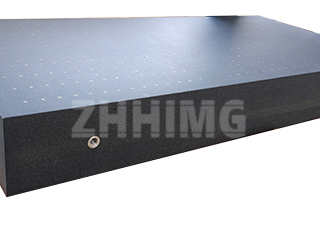

Întrebarea inițială, „Care este costul unei plăci de granit?”, deschide ușa către o propunere de valoare complexă. Prețul unei plăci de granit nu este doar costul materiei prime; este o reflectare a calității pietrei (densitate, porozitate și stabilitate), a preciziei procesului de lepuire și a rigurozității procesului de certificare. Granitul mai ieftin, cu densitate mai mică, adesea identificat prin culoarea sa mai deschisă, poate economisi din costul inițial al plăcii de granit, dar duce inevitabil la cheltuieli pe termen lung mai mari din cauza uzurii mai rapide, a unei susceptibilități mai mari la instabilitate termică și a unei recalibrări mai frecvente. Granitul negru premium, la fel ca materialul brevetat utilizat de ZHHIMG®, cu o densitate apropiată de 3100 kg/m³, asigură o stabilitate superioară și o întreținere mai puțin frecventă, ceea ce îl face o alegere mai economică pe parcursul ciclului de viață al produsului.

Această longevitate este direct legată de practicile esențiale de îngrijire a plăcilor de granit. O placă de granit, în ciuda rigidității sale aparente, este vulnerabilă la doi antagoniști principali: uzura abrazivă și șocul termic. Un regim complet de îngrijire a plăcilor de granit trebuie să abordeze proactiv ambele aspecte.

O componentă critică a acestui regim este curățarea suprafețelor plăcilor de granit. Procesul meticulos de curățare a suprafețelor plăcilor de granit nu se rezumă doar la îndepărtarea murdăriei vizibile; este vorba despre eliminarea particulelor microscopice, abrazive - cum ar fi praful de șlefuire sau așchiile metalice - care, atunci când sunt prinse între piesa de prelucrat și granit, acționează ca șmirghelul, distrugând planeitatea certificată. Nu utilizați niciodată detergenți duri sau agenți de curățare acizi, care pot lăsa reziduuri sau pot coroda suprafața pietrei. În schimb, trebuie utilizată zilnic o soluție dedicată de curățare a suprafețelor plăcilor de granit, cu pH neutru, împreună cu o lavetă specializată, fără scame, pentru a menține starea impecabilă a planului de referință. Acest pas de rutină este indispensabil pentru păstrarea preciziei, în special pentru plăcile care funcționează la Gradul 00 sau la toleranțe de laborator.

Totuși, nici cea mai riguroasă curățare și îngrijire nu pot preveni complet efectele lente și cumulative ale utilizării și ale schimbărilor de mediu. Acest lucru ne aduce la necesitatea unei plăci de granit cu adevărat calibrate. Termenul „calibrat” este adesea folosit greșit; acesta trebuie să implice o verificare trasabilă a planeității generale a plăcii, a planeității locale și a repetabilității. Industriile de înaltă precizie, inclusiv cele deservite de furnizorii de plăci de granit din Canada, se bazează pe certificate de calibrare trasabile emise de laboratoare acreditate care utilizează interferometrie laser și nivele electronice.

Angajamentul ZHHIMG® față de precizie asigură că fiecare placă care părăsește fabrica lor de 10.000 m² cu climatizare controlată - o structură construită din beton amortizat prin vibrații și tranșee de izolare seismică - a fost verificată meticulos. Această dedicare este deosebit de importantă atunci când placa este utilizată ca bază CNC pentru placa de granit. În această aplicație, placa acționează ca fundație structurală pentru ghidajele liniare și motoarele mașinii. Orice eroare geometrică a granitului este tradusă imediat în erori în controlul mișcării CNC, afectând direct precizia piesei finale prelucrate. În consecință, intervalul de calibrare pentru o aplicație CNC pentru placa de granit ar trebui să fie mai frecvent și mai strict decât cel pentru o placă de inspecție standard.

Dincolo de planeitate și calitatea materialelor, utilizatorii trebuie să ia în considerare și designul structural. Proiectarea corectă a plăcii de suprafață a blocului de granit - inclusiv proiectarea și amplasarea inserțiilor de ridicare, a punctelor de susținere și a raportului general grosime-deschidere - este vitală pentru a preveni deformarea sub sarcină. Această integritate structurală este un factor major care determină costul real al plăcii de suprafață a granitului și este o caracteristică a producătorilor de talie mondială care înțeleg că precizia se construiește de la zero.

Prin prioritizarea densității superioare a materialelor, implementarea unui regim disciplinat de îngrijire și curățare a plăcilor de granit și angajarea unor servicii de calibrare regulată și trasabilă pentru plăcile de granit, utilizatorii se asigură că fundația lor metrologică rămâne un punct de referință constant, oferind o precizie consistentă, la nivel nanometric, indiferent de locul de unde își procură plăcile - fie de la un furnizor local, fie de la un lider internațional precum ZHHIMG®.

Data publicării: 25 noiembrie 2025