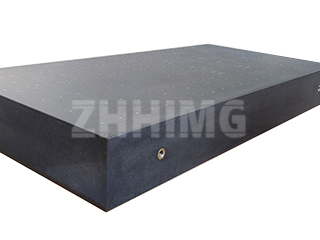

În lumea rapidă a producției de electronice, unde miniaturizarea dispozitivelor conduce la inovații neîncetate, tehnologia de montare la suprafață (SMT) rămâne procesul critic pentru plasarea componentelor pe plăcile cu circuite imprimate (PCB). Echipamentele SMT moderne - mașinile pick-and-place, imprimantele serigrafice și sistemele automate de inspecție optică (AOI) - trebuie să funcționeze la viteze și niveluri de precizie care se apropie de imposibil. Stabilitatea și integritatea fundației mașinii nu sunt doar factori de susținere; ele reprezintă constrângerea supremă asupra debitului și randamentului. Pentru multe sisteme de înaltă performanță, soluția robustă și de neclintit constă în adoptarea unei baze de mașină specializate din granit pentru tehnologia de montare la suprafață.

Pe măsură ce dimensiunile componentelor continuă să se micșoreze (până la 01005 și peste), iar viteza de plasare crește vertiginos, întreaga stabilitate dinamică a sistemului trebuie reevaluată. Acesta este motivul pentru care producătorii de echipamente de top apelează la proprietățile intrinseci ale pietrei naturale pentru a crea baza definitivă pentru mașinile de granit cu tehnologie de montare la suprafață.

Imperativul unei baze de granit în SMT de mare viteză

De ce este un material natural, străvechi, alegerea optimă pentru automatizarea SMT de ultimă generație? Răspunsul își are rădăcinile în fizica fundamentală a mișcării de precizie. Mașinile SMT de mare viteză generează forțe dinamice semnificative. Accelerarea și decelerarea rapidă a sistemelor portal, a capetelor și a transportoarelor creează vibrații care, dacă nu sunt gestionate, se pot propaga în întreaga structură a mașinii. Această oscilație se traduce direct în inexactități de plasare, defecte de lipire și fidelitate scăzută a inspecției.

Soluția este patul de mașină din granit pentru tehnologia de montare la suprafață. Proprietățile granitului îl fac materialul superior pentru absorbția și amortizarea acestor perturbații interne și externe:

-

Caracteristici superioare de amortizare: Comparativ cu oțelul sau aluminiul, granitul are un coeficient de amortizare intern semnificativ mai mare. Aceasta înseamnă că vibrațiile mecanice cauzate de mișcarea de mare viteză sunt disipate rapid sub formă de cantități infime de căldură, împiedicându-le să destabilizeze capul de plasare sau optica de inspecție. Acest timp de stabilizare instantaneu este crucial pentru maximizarea randamentului fără a sacrifica precizia.

-

Inerție termică și coeficient termic de dilatare (CTE) scăzut: Mediul SMT, în special în apropierea cuptoarelor de reflow sau în zona operațională imediată, poate experimenta fluctuații minore de temperatură. Metalele reacționează puternic la aceste schimbări, ducând la dilatare termică și deviație dimensională. Cu toate acestea, coeficientul scăzut de dilatare termică (CTE) al unui pat de granit pentru tehnologia de montare la suprafață asigură că geometria critică de aliniere a mașinii rămâne stabilă pe intervalul de temperatură de funcționare. Această stabilitate termică este esențială pentru menținerea integrității alinierii, în special în cazul amprentelor mari ale mașinilor.

-

Planeitate maximă pentru mișcare precisă: Granitul poate fi lepuit și lustruit pentru a obține toleranțe de planeitate măsurate în submicroni. Acest nivel extrem de precizie este indispensabil pentru montarea ghidajelor liniare de precizie, a rulmenților de aer și a sistemelor de motorizare. Precizia dimensională ridicată a bazei de granit pentru tehnologia de montare la suprafață asigură o liniaritate și o aliniere perfecte pentru axele în mișcare rapidă, ceea ce reprezintă factorul determinant direct al preciziei de plasare a componentelor.

Proiectarea următoarei generații de SMT: componente și integrare

Rolul granitului în SMT se extinde dincolo de baza mare de mașini de granit. O platformă SMT robustă utilizează adesea componente de granit proiectate la comandă pentru tehnologia de montare la suprafață, care sunt integrate în structura principală. Aceste componente pot include:

-

Blocuri de montare de precizie: utilizate pentru a asigura poziționarea absolut stabilă a sistemelor de vedere extrem de sensibile, a senzorilor de aliniere cu laser și a camerelor fiduciale.

-

Suprafețe cu rulmenți de aer: Pentru capetele de preluare și plasare de ultra-înaltă precizie, granitul oferă o suprafață ideală, extrem de lustruită, neporoasă, care funcționează perfect cu rulmenții de aer, oferind o mișcare repetabilă, aproape fără frecare.

-

Plăci de scule personalizate: Elemente de granit mai mici, concepute pentru a susține și a face referire la scule specifice procesului, garantând o aliniere repetabilă în timp și temperatură.

Procesul de fabricație pentru o bază de mașină din granit de înaltă performanță pentru tehnologia de montare la suprafață este o dovadă a îmbinării măiestriei tradiționale cu ingineria avansată. Acesta implică selectarea granitului negru natural de cea mai înaltă calitate, detensionarea acestuia și apoi prelucrarea acestuia folosind echipamente CNC de ultimă generație. Caracteristici precum găuri filetate, caneluri în T, găuri carotate pentru rutarea cablurilor și suprafețe de lipire pentru inserții metalice sunt integrate meticulos conform specificațiilor exacte ale clientului.

Randamentul investiției: precizie și longevitate

Investiția într-o fundație din granit pentru echipamentele SMT este o decizie strategică care oferă un randament clar al investiției. Deși costul inițial al materialului poate fi mai mare decât cel al oțelului, beneficiile pe termen lung în ceea ce privește randamentul maxim al producției, reducerea deșeurilor și timpul minim de nefuncționare din cauza nealinierii structurale depășesc cu mult diferența.

Un pat de granit pentru tehnologia de montare la suprafață oferă un plan de referință fiabil și durabil, care își va menține integritatea dimensională timp de decenii, rezistând la uzură, coroziune și modificări structurale interne. Pentru producătorii care operează în avangarda asamblării electronice, unde precizia înseamnă diferența dintre un produs de succes și o producție eșuată, stabilitatea oferită de o bază specializată de mașini din granit pentru tehnologia de montare la suprafață este garanția supremă a performanței și fiabilității. Alegerea unei mașini cu această fundație înseamnă alegerea consecvenței, vitezei și calității fără compromisuri în asamblarea celor mai complexe dispozitive electronice din lume.

Data publicării: 01.12.2025