În industria prelucrătoare de înaltă performanță și ingineria de precizie, performanța unei mașini este determinată nu doar de acționările, comenzile sau software-ul acesteia, ci fundamental de fundația sa structurală. Bazele mașinilor-unelte și ansamblurile de referință influențează direct precizia, comportamentul la vibrații, stabilitatea termică și fiabilitatea pe termen lung. Pe măsură ce toleranțele de fabricație continuă să se strângă în industrii precum aerospațială, echipamente semiconductoare, optică și automatizare avansată, selecția materialelor pentru bazele mașinilor a devenit o decizie strategică în inginerie.

Printre cele mai frecvent evaluate soluții se numără bazele mașinilor din granit epoxidic, bazele tradiționale pentru mașini-unelte din fontă și ansamblurile de precizie din granit natural. În paralel, plăcile de suprafață din granit rămân componente de referință esențiale atât în mediile de producție, cât și în cele de metrologie. Acest articol oferă o analiză structurată a acestor materiale și componente, examinează avantajele și limitele lor respective și prezintă modul în care ansamblurile de precizie din granit susțin sistemele moderne de fabricație. De asemenea, evidențiază modul în care ZHHIMG oferă soluții de granit ingineresc aliniate la cerințele clienților industriali globali.

Baza mașinii de granit epoxidic: caracteristici și cazuri de utilizare

Granitul epoxidic, denumit și beton polimeric sau turnare minerală, este unmaterial compozitformat prin legarea agregatelor minerale cu rășină epoxidică. A câștigat atenție ca material alternativ de bază pentru mașini datorită caracteristicilor sale de amortizare a vibrațiilor și capacităților de turnare flexibilă.

Unul dintre principalele avantaje ale unei baze de mașină din granit epoxidic este amortizarea internă ridicată. Comparativ cu structurile metalice, granitul epoxidic poate reduce semnificativ transmiterea vibrațiilor, îmbunătățind finisajul suprafeței și stabilitatea dinamică în anumite aplicații de prelucrare. În plus, geometriile complexe, canalele interne și componentele încorporate pot fi integrate în timpul procesului de turnare, reducând cerințele de prelucrare secundară.

Cu toate acestea, granitul epoxidic prezintă și limitări. Stabilitatea dimensională pe termen lung depinde în mare măsură de formularea rășinii, calitatea întăririi și condițiile de mediu. Îmbătrânirea rășinii, sensibilitatea la temperatură și potențialele efecte de fluaj trebuie luate în considerare cu atenție în aplicațiile de ultra-precizie sau cu durată lungă de viață. Prin urmare, granitul epoxidic este adesea selectat pentru mașini-unelte de precizie medie, mai degrabă decât pentru sisteme care necesită o precizie extremă pe parcursul a decenii de funcționare.

Baza mașinii-unelte din fontă: tradiție și constrângeri

Fonta a fost materialul tradițional preferat pentru bazele mașinilor-unelte timp de peste un secol. Popularitatea sa provine din prelucrabilitatea bună, amortizarea rezonabilă și procesele de fabricație consacrate. Multe materiale convenționaleMașini CNCiar echipamentele de uz general continuă să se bazeze pe structuri din fontă.

În ciuda acestor avantaje, bazele mașinilor-unelte din fontă prezintă dezavantaje inerente în mediile de înaltă precizie. Tensiunile reziduale introduse în timpul turnării și prelucrării pot duce la deformare treptată în timp, chiar și după tratamente de detensionare. Fonta este, de asemenea, mai sensibilă la dilatarea termică și la fluctuațiile de temperatură a mediului, ceea ce poate afecta direct precizia poziționării.

Rezistența la coroziune este o altă considerație. Bazele din fontă necesită de obicei acoperiri protectoare și medii controlate pentru a preveni oxidarea, în special în medii umede sau adiacente camerelor sterile. Acești factori i-au determinat pe producătorii de echipamente să evalueze materiale alternative pentru aplicații care necesită o stabilitate mai mare și o întreținere mai redusă.

Asamblare de precizie din granit: un avantaj structural

Ansamblurile de granit de precizie reprezintă o abordare fundamental diferită a proiectării structurilor mașinilor. Format din granit natural care a suferit îmbătrânire geologică de-a lungul a milioane de ani, granitul este în mod inerent fără tensiuni și izotrop. Această stabilitate naturală oferă un avantaj semnificativ în menținerea preciziei geometrice pe termen lung.

Ansamblurile de granit de precizie sunt fabricate prin procese controlate de șlefuire și lepuire, obținându-se o planeitate, o liniaritate și o perpendicularitate la nivel de microni. Spre deosebire de materialele turnate sau compozite, granitul nu suferă de relaxare internă a tensiunii, ceea ce îl face foarte potrivit pentru aplicații de ultra-precizie și cu durată lungă de viață.

Pe lângă stabilitatea dimensională, granitul oferă o amortizare excelentă a vibrațiilor și un coeficient scăzut de dilatare termică. Aceste proprietăți contribuie la performanțe dinamice îmbunătățite, reducerea derivei termice și o precizie constantă pe perioade lungi de funcționare. Granitul este, de asemenea, nemagnetic și rezistent la coroziune, permițând utilizarea în camere sterile, sisteme optice și medii de inspecție de precizie.

Placă de granit: Fundația referinței de precizie

Placa de granit este una dintre cele mai recunoscute și esențialecomponente de granit de precizieServind ca plan de referință plat, acesta stă la baza proceselor de inspecție dimensională, calibrare și asamblare în toate industriile prelucrătoare.

Plăcile de granit sunt utilizate pe scară largă în laboratoarele de control al calității, zonele de inspecție a producției și sălile de metrologie. Rezistența la uzură și stabilitatea lor le permit să mențină precizia pe o durată lungă de viață, cu o întreținere minimă. Comparativ cu plăcile de fontă, plăcile de granit oferă o rezistență superioară la coroziune, o sensibilitate termică mai mică și o frecvență redusă de recalibrare.

În mediile de fabricație avansate, plăcile de granit sunt din ce în ce mai integrate în ansambluri de mașini, platforme optice și stații de inspecție automate, extinzându-și rolul dincolo de instrumentele metrologice tradiționale independente.

Perspectivă comparativă: Selectarea materialelor pentru bazele mașinilor

Atunci când se compară bazele mașinilor din granit epoxidic, bazele mașinilor-unelte din fontă și ansamblurile de precizie din granit, alegerea materialelor ar trebui să fie determinată de cerințele aplicației, mai degrabă decât doar de costul inițial.

Granitul epoxidic oferă flexibilitate de design și amortizare puternică, fiind potrivit pentru mașinile sensibile la vibrații, dar cu precizie moderată. Fonta rămâne viabilă pentru mașinile-unelte convenționale, unde eficiența costurilor și procesele de fabricație consacrate sunt priorități. Ansamblurile de granit de precizie, însă, oferă o stabilitate pe termen lung de neegalat, performanțe termice și menținerea preciziei, ceea ce le face soluția preferată pentru echipamentele de ultra-precizie și sistemele metrologice avansate.

Performanța pe durata de viață este un criteriu de evaluare din ce în ce mai important. Deși investiția inițială în ansambluri de granit de precizie poate fi mai mare, întreținerea redusă, intervalele de calibrare mai lungi și precizia susținută duc adesea la un cost total de proprietate mai mic.

Tendințe în industrie și strategii de design în evoluție

Mai multe tendințe din industrie accelerează adoptarea structurilor de mașini pe bază de granit. Dezvoltarea producției de semiconductori, optică și procesare cu laser a impulsionat cererea de platforme ultrastabile capabile de o precizie submicronică. Automatizarea și fabricația digitală subliniază și mai mult necesitatea unor fundații structurale fiabile, care pot funcționa continuu cu o deviație minimă.

Proiectanții de mașini-unelte adoptă din ce în ce mai mult arhitecturi hibride care combină baze din granit cu motoare liniare, rulmenți cu aer și sisteme avansate de control. În aceste configurații, ansamblurile din granit oferă stabilitatea necesară pentru a valorifica pe deplin potențialul de performanță al tehnologiilor de mișcare și măsurare de ultimă generație.

Capacitățile ZHHIMG în fabricarea de granit de precizie

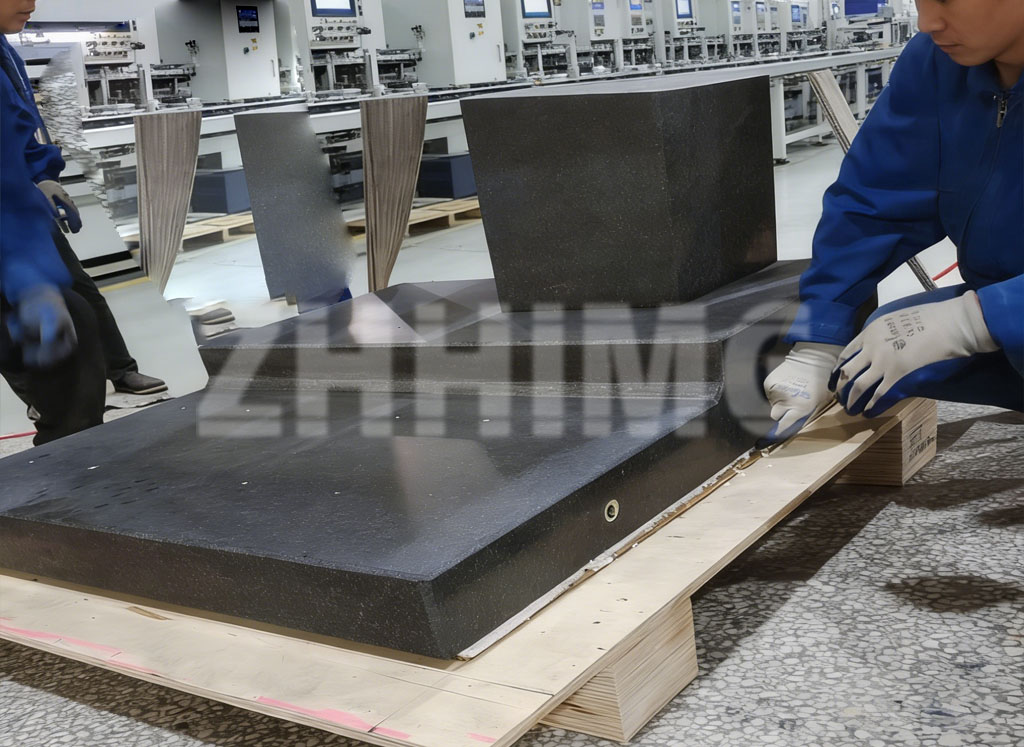

ZHHIMG este specializată în proiectarea și fabricarea de ansambluri de granit de precizie pentru clienți industriali la nivel global. Utilizând granit negru premium și tehnologii avansate de șlefuire de precizie, ZHHIMG produce baze de mașini din granit, plăci de suprafață și ansambluri personalizate care îndeplinesc standarde internaționale stricte de precizie.

Procesele de fabricație ale companiei se desfășoară în condiții de mediu controlate, cu inspecții complete în fiecare etapă pentru a asigura consecvența și fiabilitatea. ZHHIMG oferă asistență clienților în domeniul producției de mașini-unelte, sistemelor de metrologie, echipamentelor semiconductoare și automatizărilor avansate.

Prin colaborarea strânsă cu proiectanții și inginerii de echipamente, ZHHIMG oferă soluții din granit care se integrează perfect în arhitecturi complexe de mașini și susțin obiectivele de performanță pe termen lung.

Concluzie

Pe măsură ce producția continuă să se îndrepte către o precizie mai mare și o integrare mai bună a sistemelor, importanța materialelor de bază ale mașinilor și a ansamblurilor de referință va crește. Bazele mașinilor din granit epoxidic și bazele mașinilor-unelte din fontă își păstrează relevanța în anumite domenii de aplicații, dar ansamblurile de precizie din granit oferă avantaje distincte în ceea ce privește stabilitatea, precizia și performanța pe durata de viață.

Plăcile de suprafață din granit și structurile mașinilor pe bază de granit rămân elemente fundamentale în ingineria modernă de precizie. Prin expertiza dedicată în fabricarea de precizie a granitului, ZHHIMG este bine poziționată pentru a sprijini clienții globali care caută soluții fiabile și pe termen lung pentru aplicații avansate de fabricație și metrologie.

Data publicării: 21 ian. 2026