Măsurarea de precizie a fost întotdeauna o piatră de temelie a producției, dar în peisajul industrial actual, rolul său devine mai important ca niciodată. Pe măsură ce toleranțele se strâng, ciclurile de producție se scurtează, iar lanțurile de aprovizionare globale necesită consecvență, producătorii pun un accent reînnoit pe instrumentele și standardele care definesc acuratețea măsurătorilor.

De la instrumentele de măsurare de precizie utilizate în atelier până la sistemele avansate de inspecție în medii controlate, companiile reevaluează modul în care fundamentele măsurătorilor influențează calitatea produsului. În special, se acordă o atenție sporită calibrelor de înălțime, standardelor metrologice în evoluție și perspectivelor pe termen lung.avantajele plăcilor de suprafață din granitca platforme de referință.

Această concentrare reînnoită reflectă o tendință mai largă a industriei: măsurarea nu mai este doar o etapă de verificare - este un element strategic al fiabilității producției.

Instrumente de măsurare de precizie sub noi așteptări

În multe medii de producție, instrumentele de măsurare de precizie erau odată selectate în principal pe baza rezoluției și durabilității. Astăzi, așteptările depășesc cu mult aceste criterii.

Instrumentele moderne de măsurare de precizie trebuie să ofere rezultate consecvente în toate turele, operatorii și instalațiile. Se așteaptă ca acestea să se integreze cu sistemele digitale, să susțină trasabilitatea și să funcționeze fiabil în condiții de audit din ce în ce mai exigente.

Această schimbare este evidentă în special în industrii precum cea auto, aerospațială, dispozitivele medicale și echipamentele semiconductoare, unde incertitudinea măsurării afectează direct conformitatea și acceptarea de către clienți. Prin urmare, producătorii adoptă o perspectivă mai holistică - evaluând nu doar instrumentul în sine, ci și suprafețele de referință și condițiile de mediu care influențează rezultatele măsurătorilor.

Indicatoare de înălțime: încă esențiale într-o eră digitală

În ciuda progreselor rapide în ceea ce privește inspecția automată și mașinile de măsurare în coordonate,calibru de înălțimerămâne unul dintre cele mai utilizate instrumente de măsurare de precizie în industria prelucrătoare.

Relevanța sa continuă constă în versatilitatea sa. Calibratoarele de înălțime sunt utilizate pentru:

-

Inspecția dimensională

-

Amenajare și marcare

-

Înălțimea treptei și măsurarea caracteristicilor

-

Măsurători comparative în medii de producție

Calibratoarele digitale și electronice moderne oferă o rezoluție îmbunătățită, capacități de transmitere a datelor și eficiență sporită pentru operator. Cu toate acestea, indiferent de nivelul tehnologic, precizia lor depinde fundamental de calitatea suprafeței de referință de sub ele.

Aici producătorii recunosc din ce în ce mai mult că nici cel mai avansat calibru de înălțime nu poate funcționa corect fără o placă de suprafață stabilă, plană și bine întreținută.

Standardele de metrologie determină așteptări mai mari

Accentul tot mai mare pus pe fiabilitatea măsurătorilor este strâns legat de evoluțiastandarde de metrologieCadrele internaționale precum ISO, ASME și ghidurile institutelor naționale de metrologie continuă să crească așteptările privind trasabilitatea, gestionarea incertitudinii și documentația.

În cadrul auditurilor și evaluărilor clienților, producătorii sunt așteptați acum să demonstreze nu doar că instrumentele sunt calibrate, ci și că întregul sistem de măsurare - inclusiv suprafețele de referință - îndeplinește standardele definite.

Aceasta include:

-

Calibrarea trasabilă a instrumentelor de măsurare

-

Planeitatea și starea plăcilor de suprafață verificate

-

Condiții de mediu controlate

-

Proceduri de măsurare documentate

Pe măsură ce standardele metrologice devin mai integrate în sistemele de management al calității, plăcile de suprafață și fundațiile de măsurare sunt din ce în ce mai examinate ca parte a revizuirilor formale de conformitate.

De ce suprafețele de referință sunt din nou în centrul atenției

Timp de mulți ani, plăcile de suprafață au fost tratate ca infrastructură statică. Odată instalate, acestea erau rareori puse la îndoială, cu excepția cazului în care se produceau daune vizibile. Astăzi, această abordare se schimbă.

Producătorii descoperă că modificările subtile ale suprafețelor de referință pot introduce erori sistematice care afectează simultan mai multe instrumente de măsurare. Calibratoarele de înălțime, indicatoarele și chiar dispozitivele de măsurare portabile se bazează pe aceeași fundație.

Această realizare a adus o atenție reînnoită asupra selecției materialelor și a stabilității pe termen lung - în special atunci când se compară materialele tradiționale cu alternativele moderne.

Avantajele plăcilor de granit în metrologia modernă

Printre suprafețele de referință disponibile,avantajele plăcilor de suprafață din granitsunt din ce în ce mai recunoscute atât în sălile de inspecție, cât și în mediile de producție avansate.

Granitul oferă proprietăți inerente care se aliniază bine cerințelor metrologiei moderne:

-

Stabilitate termică

Granitul se dilată foarte lent odată cu schimbările de temperatură, ajutând la menținerea unor măsurători consistente în medii în care temperatura nu poate fi controlată perfect. -

Stabilitate dimensională pe termen lung

Granitul de înaltă calitate rezistă la uzură și își menține planeitatea pe o durată de viață extinsă, reducând frecvența recondiționării. -

Nemagnetic și rezistent la coroziune

Aceste caracteristici sunt deosebit de valoroase atunci când se măsoară componente electronice sau se utilizează instrumente de precizie sensibile. -

Necesități reduse de întreținere

Spre deosebire de suprafețele metalice, granitul nu necesită tratamente de prevenire a ruginii sau refaceri frecvente.

Întrucât standardele metrologice pun un accent mai mare pe repetabilitate și controlul incertitudinii, aceste avantaje au făcut ca plăcile de granit să fie o alegere preferată pentru aplicațiile de măsurare de precizie.

Indicatoare de înălțime și plăci de suprafață din granit: o abordare sistemică

Relația dintre indicatoarele de înălțime și plăcile de suprafață din granit evidențiază o schimbare mai amplă către gândirea la nivel de sistem în măsurare.

În loc să evalueze uneltele în mod izolat, producătorii iau din ce în ce mai mult în considerare modul în care instrumentele interacționează cu mediul lor. Un calibru de înălțime de înaltă rezoluție plasat pe o placă de suprafață instabilă sau uzată nu poate oferi rezultate fiabile, indiferent de specificațiile sale.

Prin asocierea calibrelor de înălțime cu plăci de granit selectate și întreținute corespunzător, producătorii pot îmbunătăți repetabilitatea, pot reduce variația operatorului și pot susține conformitatea cu standardele metrologice.

Această abordare sistemică devine deosebit de comună în sălile de inspecție care susțin linii de producție automatizate, unde consecvența măsurătorilor este esențială pentru controlul procesului.

Controlul mediului și încrederea în măsurători

Factorii de mediu rămân o influență semnificativă asupra performanței măsurătorilor. Gradienții de temperatură, vibrațiile și încărcarea neuniformă pot afecta instrumentele de măsurare de precizie și suprafețele de referință.

Plăcile de granit au performanțe deosebit de bune în medii controlate, unde stabilitatea lor naturală completează practicile moderne de management al mediului. Pe măsură ce tot mai mulți producători investesc în zone de inspecție cu temperatură controlată, beneficiile granitului devin din ce în ce mai evidente.

Această aliniere între proprietățile materialelor și strategiile de control al mediului susține încrederea pe termen lung în măsurători - o cerință esențială în industriile reglementate.

Implicații pentru sistemele de management al calității

Accentul tot mai mare pus pe instrumentele de măsurare de precizie, calibrele de înălțime și suprafețele de referință are implicații importante pentru sistemele de management al calității.

Auditorii și clienții evaluează din ce în ce mai mult sistemele de măsurare ca structuri integrate, mai degrabă decât ca colecții de instrumente individuale. Aceasta înseamnă că plăcile de suprafață, suporturile și controalele de mediu fac acum parte din conversație atunci când se discută despre capacitatea de măsurare.

Producătorii care abordează proactiv aceste elemente sunt mai bine poziționați pentru a demonstra conformitatea cu standardele metrologice și pentru a reduce riscul neconformităților legate de măsurare.

Perspectiva ZHHIMG asupra fundamentelor măsurării

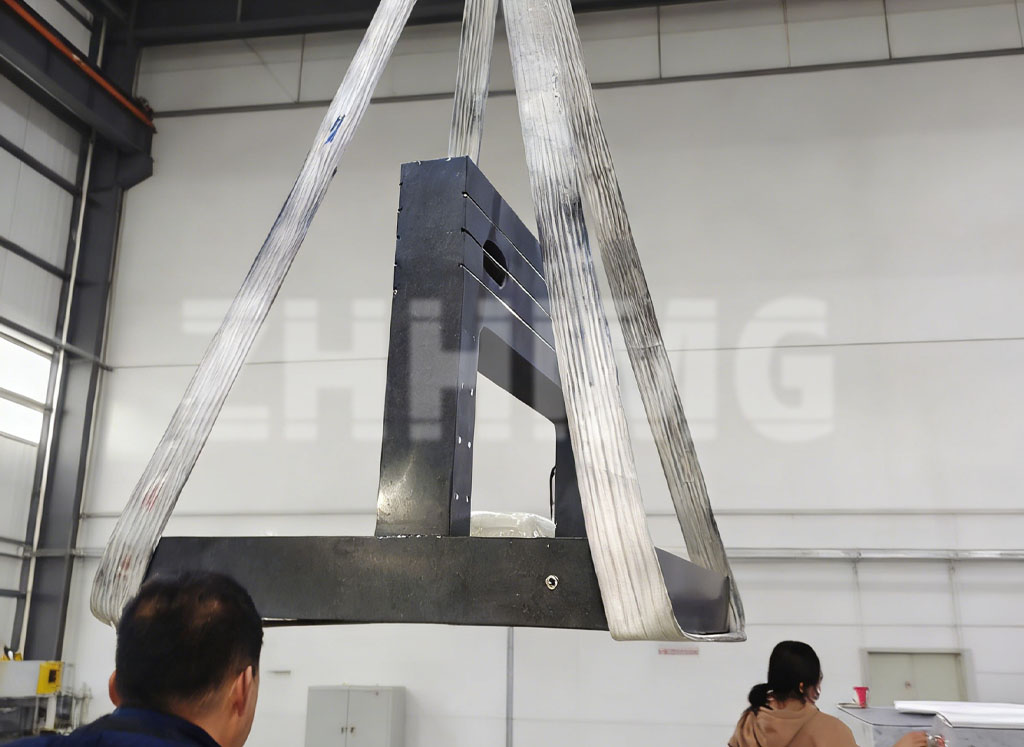

La ZHHIMG, lucrăm cu clienți care se confruntă cu aceste așteptări în continuă evoluție într-o gamă largă de sectoare de producție de precizie. Prin experiența noastră cu plăci de suprafață din granit și componente de precizie din granit, am observat o tendință clară în industrie către o mai mare conștientizare a fundamentelor de măsurare.

Abordarea noastră pune accentul nu doar pe precizia de fabricație, ci și pe modul în care plăcile de granit susțin instrumentele de măsurare de precizie pe întreaga lor durată de viață. Concentrându-ne pe stabilitate, calitatea materialelor și compatibilitatea cu standardele metrologice moderne, ajutăm clienții să construiască sisteme de măsurare fiabile, mai degrabă decât soluții izolate.

Privind înainte

Pe măsură ce industria prelucrătoare continuă să avanseze, măsurarea de precizie va rămâne un factor definitoriu în ceea ce privește calitatea și competitivitatea. Atenția reînnoită acordată instrumentelor de măsurare de precizie, calibrelor de înălțime, standardelor metrologice și...avantajele plăcilor de suprafață din granitreflectă o înțelegere mai largă a faptului că acuratețea măsurătorilor începe de la fundație.

Pentru producătorii care doresc să obțină rezultate consecvente, să respecte standardele internaționale și să susțină stabilitatea pe termen lung a proceselor, revizuirea strategiilor de măsurare nu mai este opțională - este o necesitate strategică.

Data publicării: 19 ian. 2026